省人化や作業の効率化などに貢献する協働ロボットですが、導入にあたってメリットだけでなく、起こりうる事故についてもしっかりと理解しておく必要があります。ここでは、協働ロボットの危険性や事故につながる原因、事故リスクを減らすための対策などについてまとめました。

製造現場の自動化に大きく貢献している協働ロボットですが、使い方次第では重大な事故につながりかねません。そのため、協働ロボットを使用する現場では、事故につながらないような安全対策が必須です。ただし、どれだけ安全に配慮していたとしても、突発的な故障や誤作動などによって事故が起こる可能性があります。

協働ロボットによる事故を最小限にするには、過去の事故の原因から協働ロボットを使用する上での危険源や危険事象などを学び、安全に運用するための方法を考えていくことが大切です。

協働ロボットは人と同じ空間で作業するため、激突や挟まれ、目や顔などの急所への接触などの事故が起こる可能性があります。協働ロボットの危険性について、ロボットシステムにおける危険源・危険状態・危険事象の例をもとに見ていきましょう。

※引用元:厚生労働省「機能安全活用実践マニュアル ロボットシステム編」(https://www.mhlw.go.jp/file/06-Seisakujouhou-11300000-Roudoukijunkyokuanzeneiseibu/0000197860.pdf)

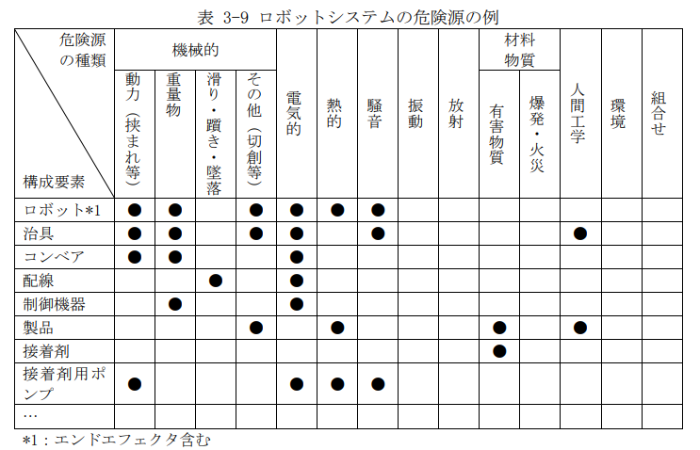

ロボットシステムにおける危険源は、「機械的危険源」「電気的危険源」「熱的危険源」「騒音の危険源」「振動の危険源」「放射の危険源」「材料/物質の危険源」「人間工学的危険源」「機械を使用する環境に関する危険源」「危険源の組合わせ」に分けられます。

危険源を同定する場合は、上記の表3-9ロボットシステムの危険源の例の画像を参考に、構成要素ごとに危険源の同定を行っていくと良いでしょう。ただ、危険源は存在するというだけで事故の発生に結びつくものではなく、何かしらの原因があって事故が発生します。

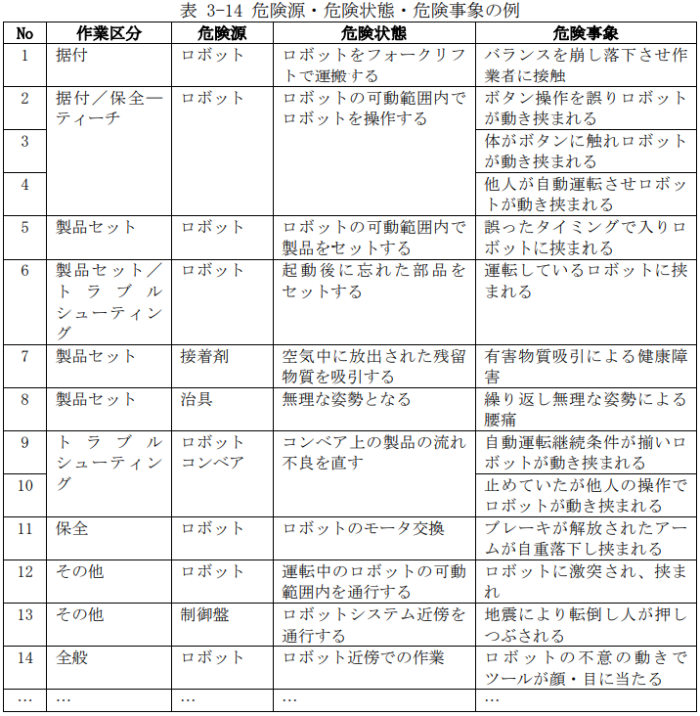

危険源が事故につながる原因を同定するには、事故に至るまでの危険状態と危険事象(具体的な危険状態)について考える必要があります。たとえばロボットという危険源に対し、ロボットの可動範囲内で作業するのは危険状態で、その結果として起こる激突や挟まれが危険事象です。

また、同じ危険状態から発生した危険事象でも、発生過程や原因が異なる場合があります。たとえば、ロボットの可動範囲内での作業で挟まれ事故が発生した場合、考えられる原因としては「ボタンの操作ミス」「体とボタンの接触」「他人の自動運転によるもの」などがあげられるでしょう。

この場合、同じ危険状態でも、それぞれの発生過程や原因に応じた安全対策を講じる必要があります。また、協働ロボットについては、通常動作であっても作業者にとって不意の起動になることがあるため、ツールの先端等の鋭利な部分が顔や目に接触する危険性があることも考慮しなければいけません。

リスクの見積もりや評価が適切に行われていないと、十分な安全対策を講じることはできません。リスクの見積もりや評価を行う際は、ロボットシステムにおける危険源や危険状態、危険事象をもとに、自社の現場に存在するリスクについて考えましょう。

たとえば、ロボットの据付作業においてロボットをフォークリフトで運搬していた場合、ロボットがバランスを崩して落下し、作業者に接触する危険性があります。また、日頃から運転中のロボットの可動範囲内で作業や通行をしている場合も、激突や挟まれ、ロボットの転倒による接触、顔や目への接触などの事故が起こりやすい状態と言えるでしょう。

適切なリスクの見積もりや評価で自社ではどのような事故が起こりやすいのかを考え、対策を検討することが大切です。

厚生労働省が公開している「機能安全活用実践マニュアル ロボットシステム編」では、以下のようなリスク低減方策例をあげています。

※引用元:厚生労働省「機能安全活用実践マニュアル ロボットシステム編」[pdf](https://www.mhlw.go.jp/file/06-Seisakujouhou-11300000-Roudoukijunkyokuanzeneiseibu/0000197860.pdf)

協働ロボットの導入で起こりやすい主な事故は「挟まれ」です。同じ挟まれ事故でも、発生過程や原因によってリスク低減方策を考える必要があります。

たとえばロボットのティーチング中のボタンの操作ミスによる挟まれ事故の場合、リスク低減方策としてあげられるのはティーチ時の速度制限やホールド・トゥ・ラン制御、ロボットへの軸名称・動作方向表示などが挙げられます。「ホールド・トゥ・ラン制御」とは、手動の制御装置を連続的に押し続けている間に限り機械を運転させる、電気制御の手法です。

これにより、ティーチング中の誤ったボタン操作などによる、挟まれ事故のリスクを低減できます。

運転中のロボットの可動範囲内を通行した場合、ロボットに衝突する危険性があります。この事故に対してのリスク低減方策としては、レーザースキャナを設置して人の接近時にロボットの減速運転、さらに接近した場合は保護停止する措置があげられます。

協働ロボットによる事故のリスクを完全にゼロにすることは難しいため、事故の原因となる事象をできるだけ同定し、適切なリスク見積もり・評価をして対策を考えることが重要です。

厚生労働省が公開している以下資料には、ロボットシステムを安全に活用するための情報が掲載されています。リスクを視野に入れた運用にあたって、こちらの資料も確認しておくことをおすすめします。

「【PDF】機能安全活用実践マニュアル ロボットシステム編」

(https://www.mhlw.go.jp/file/06-Seisakujouhou-11300000-Roudoukijunkyokuanzeneiseibu/0000197860.pdf)

協働ロボットは人と同じ空間で稼働するロボットシステムのため、メーカーごとにさまざまな安全制御システムが用いられています。安全制御システムによって従来の産業用ロボットよりも安全性が向上しており、人とロボットが同ラインで作業することを実現しています。

ただ、安全制御システムを駆使したとしても協働ロボットの事故を完全に防ぐことはできません。リスクを軽減するためには、現場の状況を踏まえて適切なロボットを導入することが重要です。

次のページでは、特性別に協働ロボットを4つピックアップして紹介しています。導入を検討する際に参考にしてみてください。