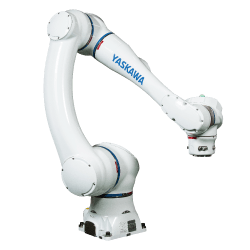

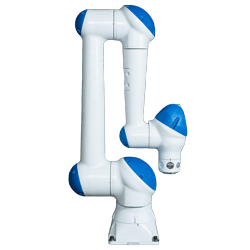

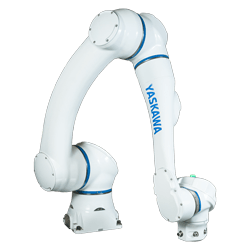

協働ロボットがわかる・見つかる Cobopedia(コボペディア)

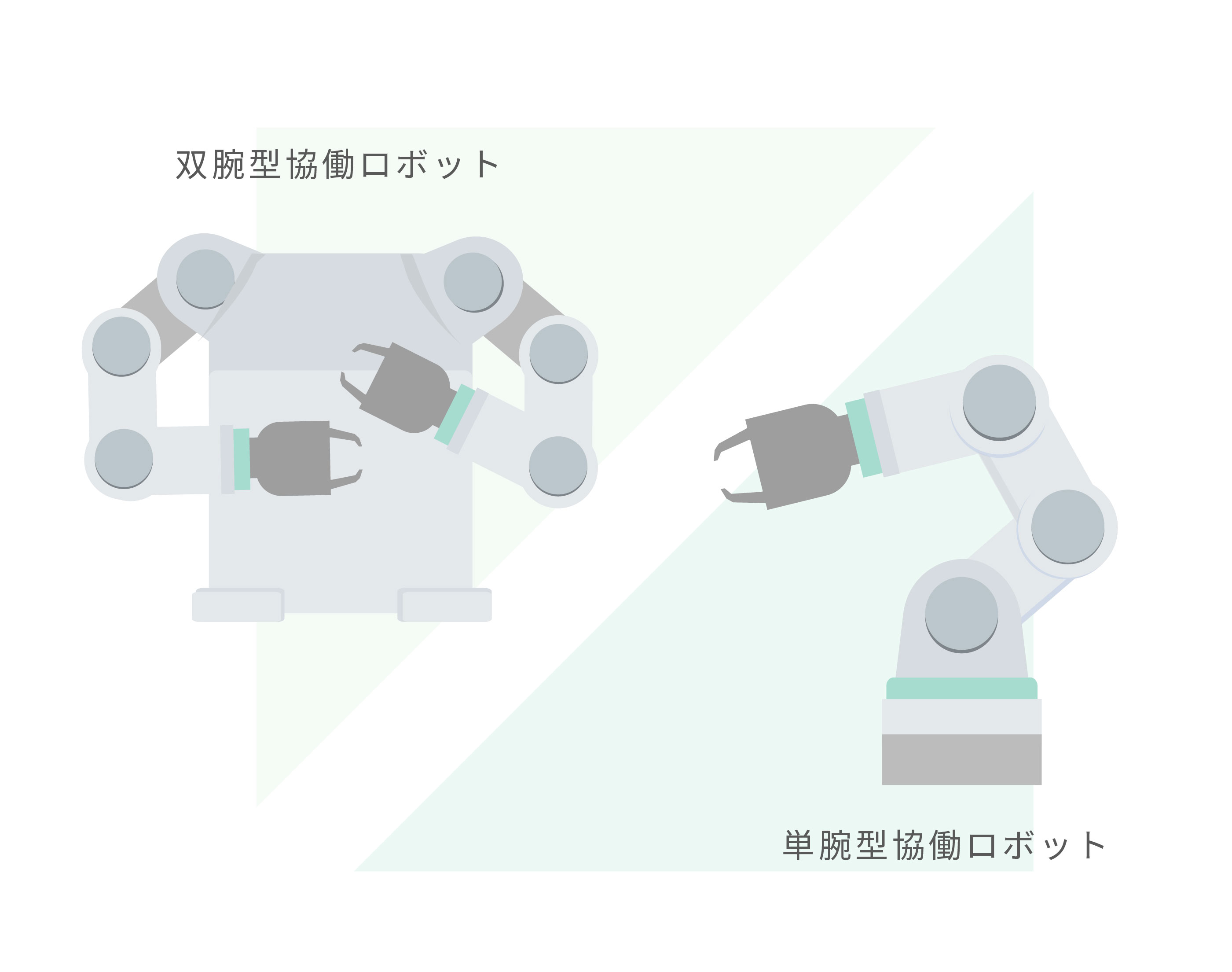

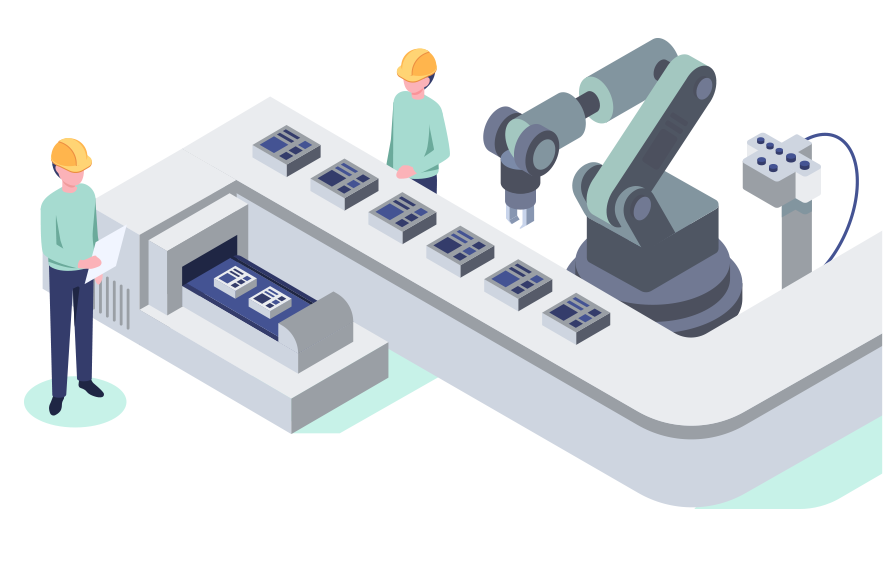

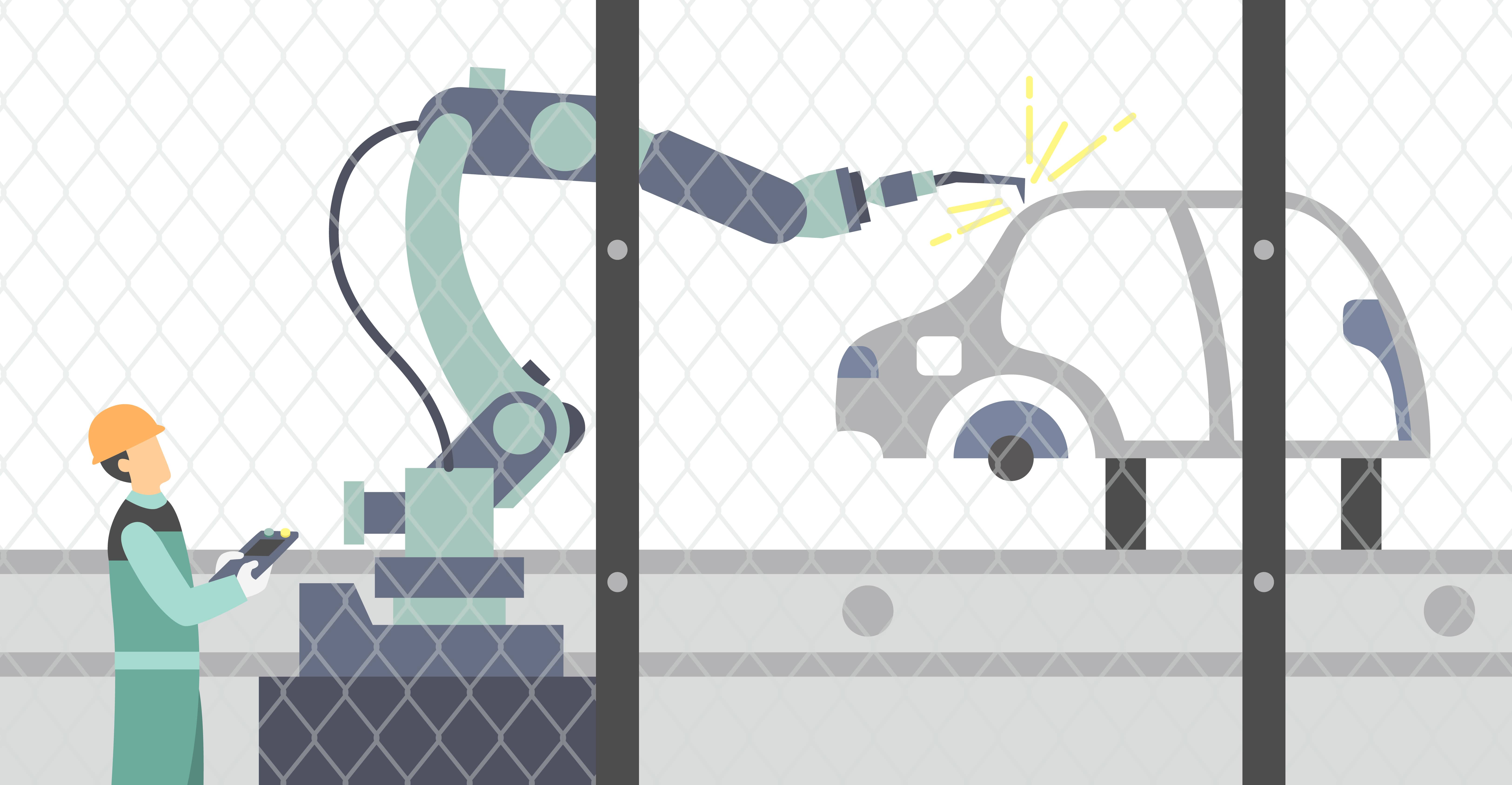

安全柵なしで人と同じ空間で作業ができる協働ロボット。

人材不足を解消すると同時に、優秀な人材を有効活用する鍵となりうる存在です。

とはいえ、市場には多種多様な協働ロボットがあり、自社に導入すべきモデルの選択に難渋しているという方も多いのではないでしょうか。

協働ロボットのメーカーや基本的な情報を網羅した当サイトでは、

人的リソース確保につながる協働ロボットをご紹介します。