安川電機の経営理念は「事業の遂行を通じて広く社会の発展、人類の福祉に貢献する」。メカトロニクス製品にデータ活用を融合させることで持続的な生産性向上を実現する新たなソリューションコンセプト「i3-Mechatronics(アイキューブメカトロニクス)」を提唱しています。

サーボモータ、コントローラ、インバータ、産業用ロボットのコア事業をさらに強化するとともに、データ活用によってメカトロニクスをさらに進化させて「新たな産業自動化革命」を目指しています。

| モデル | 質量 | 可搬重量 | 軸数 | 最大TCP速度 | 位置繰り返し精度 | リーチ長 |

|---|---|---|---|---|---|---|

| MOTOMAN-HC10DTP | 48kg | 10kg | 6 | - | ±0.05mm | 1379mm |

| MOTOMAN-HC10DTP ハンドキャリータイプ | 238kg | 10kg | 6 | - | - | 1379mm |

| MOTOMAN-HC10SDTP(防じん・防滴仕様) | 56kg | 10kg | 6 | - | ±0.05mm | 1082mm |

| MOTOMAN-HC20DTP(防じん・防滴仕様) | 140kg | 20kg | 6 | - | ±0.05mm | 1900mm |

| MOTOMAN-HC20SDTP(防じん・防滴仕様) | 97kg | 20kg | 6 | - | ±0.05mm | 1412mm |

| MOTOMAN-HC30PL(防じん・防滴仕様) | 140kg | 30kg | 6 | - | ±0.05mm | 1600mm |

※質量:マニピュレーターそのものの重量。

※可搬重量:ロボットの動作性能を維持したまま持ち上げられる重量のこと。

※軸数:ロボットがもつ関節のこと。関節が多いほど、複雑かつ柔軟な動作が可能です。

※最大TCP速度:TCPはTool Center Pointの略称。最大TCP速度とは、ロボットアームの先端の最高速度です。

※位置繰り返し精度:同一条件下で教示したポイントに対して、繰り返し動作させた場合のTCPの変動幅(ばらつき)のこと。値が小さいほど正確に動作することを示しています。

※リーチ長:ロボットアームの長さのこと。長いほど、高いところ、遠いところへの運搬・作業が可能です。

安川電機の協働ロボットMOTOMAN-HCシリーズは、指や手が挟まれにくい構造を持ち、人との接触による危害を抑える安全機能を備えています。

ロボット操作に不慣れであってもダイレクトティーチボタンで簡単に操作できるほか、タブレット型のプログラミングペンダントを直感的に操作することによって教示作業を行うことが可能です。

また、押して運べる台車と組み合わせたハンドキャリータイプもラインアップしており、生産計画の変化やラインのレイアウト変更時にも、簡単に再設置できます。

安川電機の協働ロボットは、安全設計と簡単な操作性を備え、製造業、物流、食品業界などでの導入が適しています。

指や手の挟み込みを防ぐ設計や自動停止機能により、人との協働が求められる現場での安全性を向上。また、10~30kgの可搬重量と防じん・防滴仕様のモデルがあり、組立、パレタイジング、品質検査など幅広い作業に対応可能です。

移設しやすいハンドキャリータイプもあり、生産ライン変更に柔軟に対応できるため、効率化を図りたい企業に向いていると言えるでしょう。

安川電機の協働ロボットは、安全性が高い協働ロボット。協働ロボットを業務効率化に役立てるなら、その目的を見極め、適したロボットを選ぶことが重要。

当サイトでは、人的リソース確保や生産性向上につながる、おすすめの協働ロボットを紹介しています。何を選べば良いかわからない…という方は、ぜひ参考にしてください。

組み立てやネジ閉め、ローディング/アンローディング、品質検査などに適した10kg可搬の協働ロボットです。

アーム部の隙間を確保した設計で手や指の挟みこみを防止し、人との接触による危害を抑える安全機能を備えています。

| 可搬質量 | 10 kg |

|---|---|

| 最大リーチ | 1379 mm |

MOTOMAN-HC10DTPを押して運べる台車に搭載して、移設を容易にしたモデルです。必要な工程への移設やレイアウト変更に柔軟に対応します。

| 可搬質量 | 10 kg |

|---|---|

| 最大リーチ | 1379 mm |

可搬質量10kg、狭いスペースにも設置可能なショートアームタイプの協働ロボットです。

作業性の強化に加え、自動停止機能や隙間設計による安全性の向上も実現。アームを直接持って動作を学習させるダイレクトティーチング機能を搭載しています。

| 可搬質量 | 10 kg |

|---|---|

| 最大リーチ | 1082 mm |

可搬質量20kg、最大リーチ1,900mmの6軸垂直多関節タイプの協働ロボット。

外部からの力の検知による自動停止機能など、作業者の安全性を考慮した設計です。直感的なロボット操作を実現するダイレクトティーチング機能も搭載。

| 可搬質量 | 20 kg |

|---|---|

| 最大リーチ | 1900 mm |

可搬質量20kg、最大リーチ1,412mmのコンパクト型・省スペース型の協働ロボットです。

動停止機能やアーム部分の隙間確保による安全設計。簡易的な操作でロボットへの教示可能なスマートペンダントにも対応しています。

| 可搬質量 | 20 kg |

|---|---|

| 最大リーチ | 1412 mm |

可搬質量30kg、最大リーチ1,600mm、パレタイジング用途に適した協働ロボットです。

安全柵なしでレイアウトできるため、ロボットによる重量物の積み付け、作業者によるパレット交換が同時に可能。作業工程の効率化と生産性の向上を実現します。

| 可搬質量 | 30 kg |

|---|---|

| 最大リーチ | 1600 mm(※) |

※可搬質量27 kg以下の場合,最大リーチは1700 mmです。

引用元:安川電機公式HP

(https://www.e-mechatronics.com/application/detail-7.html)

この会社の組み立てラインは、ワークに対して作業者が頻繁に姿勢を変える必要がある、身体への負荷が高いものでした。

しかし、ケーブルをうまく捌きながら配線をするといった対応力が求められるため、人でなければ作業が成り立たない、自動化は難しいという側面もありました。

そこで、組立作業時のワークの位置や向きの変更を協働ロボットが行い、作業者は姿勢を変えることなく組み立てを行うようにしたことで、身体にかかる負荷を軽減することができました。

引用元:安川電機公式HP

(https://www.e-mechatronics.com/application/detail-14.html)

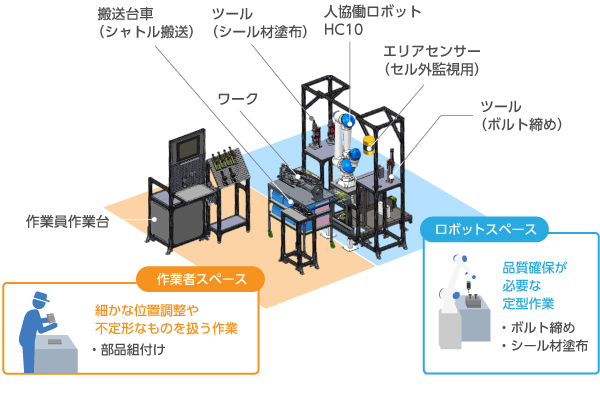

従来の小型ロボットの組立ラインでは、ボルト締めやシール剤塗布の工程を人手作業で行っていましたが、ボルトの締め付けトルクやシール剤の塗布量・塗布軌跡のばらつき、作業者ごとに作業時間がばらつくなどの課題が発生していました。

人協働ロボットMOTOMAN-HC10DTPを導入しボルト締めやシール剤塗布を自動化することで、人的作業によるミスやばらつきがなくなり、作業品質が安定しました。

引用元:安川電機公式HP

(https://www.e-mechatronics.com/application/detail-305.html)

人手による手元での作業が多く、また、作業スペースも小さい現場での部品のハンドリングや組立て。協働ロボットの設置を検討したものの、ロボットの設置・稼働スペースの確保が課題でした。

課題解決のため、ショートアーム仕様のコンパクトな協働ロボットを導入。狭い稼働スペースでも必要な作業領域を確保することに成功しました。加え、ロボットの旋回領域が不要なアームスイング動作により、最短距離での搬送による作業時間短縮も実現しています。

引用元:安川電機公式HP

(https://www.e-mechatronics.com/application/detail-280.html)

段ボール詰めされた重要のある最終製品を人手でパレットに積んでいた現場。作業者の負荷軽減のためロボットによる積付けの自動化を検討してみたものの、ロボットの可搬重量やリーチ、設置スペースの確保などに不安がありました。

課題解決のため、可搬重量30kg、最大リーチ1,600mm、安全柵不要のパレタイジング向け協働ロボットを導入。負荷の大きい人的作業をロボットに代行させることで、当初の課題だった作業者の負担軽減、および作業工程の効率化へとつながりました。

引用元:安川電機公式HP

(https://www.e-mechatronics.com/application/detail-252.html)

製品の検品作業を人による目視で行っていた現場では、長時間の検品で作業者の集中力が低下し、検査漏れや品質の誤判定などのリスクが懸念される状況でした。

課題解決のため、各種センサーを搭載した検品向け協働ロボットを導入。作業者は全体的なチェック、ロボットは精密性が必要な部分のチェックを行い、双方が協業する形で検品精度の安定化へとつながりました。安全柵なしで設置できるロボットを導入したため、レイアウトのコンパクト化も実現しています。

安川電機の協働ロボットは、安全設計と簡単な操作性を備え、製造業、物流、食品業界の組立、パレタイジング、品質検査など幅広い業務に適しています。防じん・防滴仕様や移設しやすいハンドキャリータイプもあり、柔軟な生産ラインの構築を目指す企業におすすめです。

当サイトでは、人的リソース確保や生産性向上につながる協働ロボットを紹介しています。何を選べば良いかわからない方は、日本で多くの導入実績がある代表的な協働ロボットメーカー4社を紹介していますので、ぜひ参考にしてください。